Inicio Nosotros Servicios Contacto Intranet Blog Inicio Nosotros Servicios Contacto Intranet Blog Celebramos la obtención del sello de Responsabilidad Social…

Inicio Nosotros Servicios Contacto Intranet Blog Inicio Nosotros Servicios Contacto Intranet Blog Celebramos la obtención del sello de Responsabilidad Social…

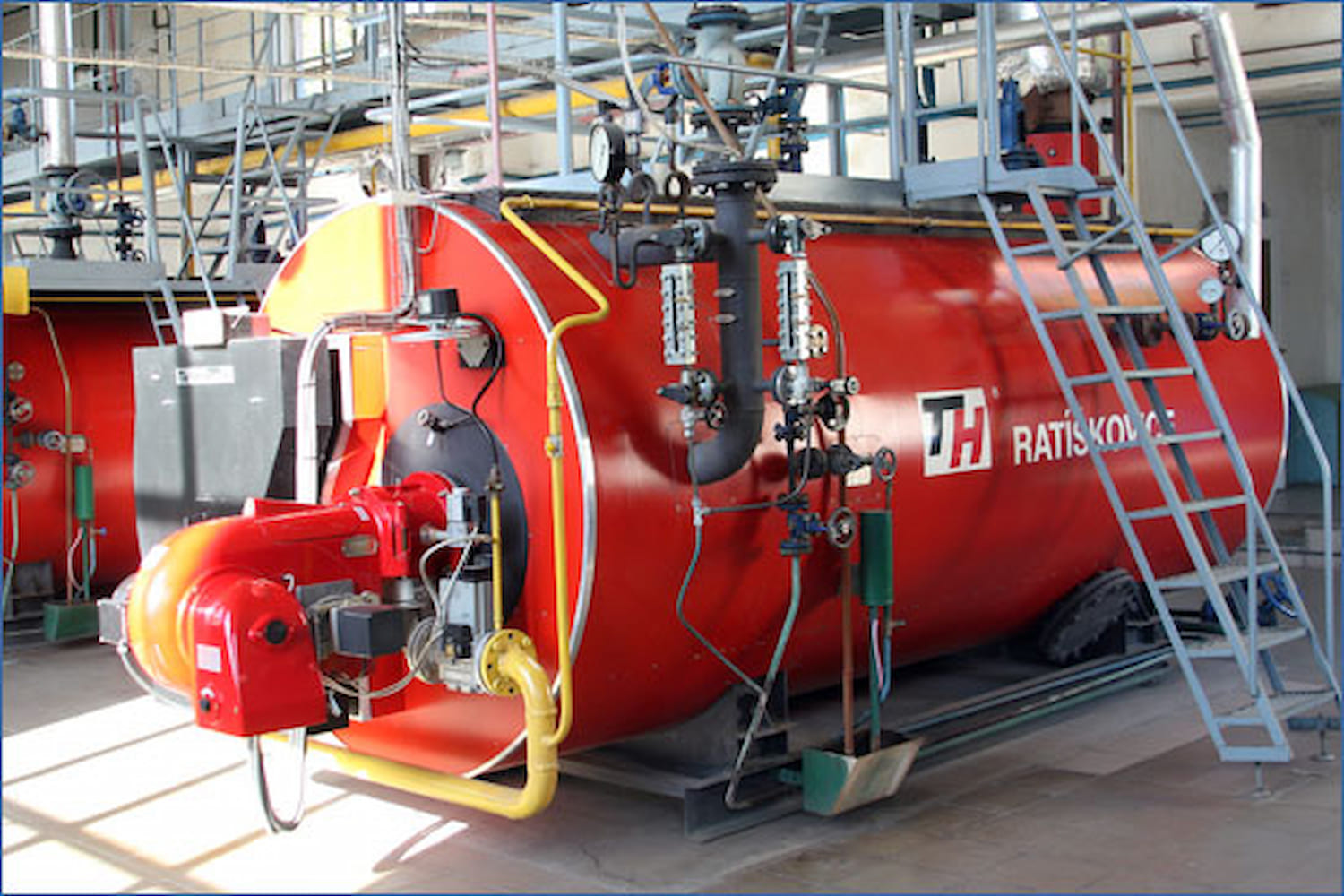

Inicio Nosotros Servicios Contacto Intranet Blog Inicio Nosotros Servicios Contacto Intranet Blog En primer lugar, el agua se va calentando…

Inicio Nosotros Servicios Contacto Intranet Blog Inicio Nosotros Servicios Contacto Intranet Blog La forma más sencilla y comprobada para realizar…

Inicio Nosotros Servicios Contacto Intranet Blog Inicio Nosotros Servicios Contacto Intranet Blog Todos ellos son equipos de generación de frío,…

Inicio Nosotros Servicios Contacto Intranet Blog Inicio Nosotros Servicios Contacto Intranet Blog Para dimensionar correctamente un descalcificador, necesitamos saber la…

Muchas gracias